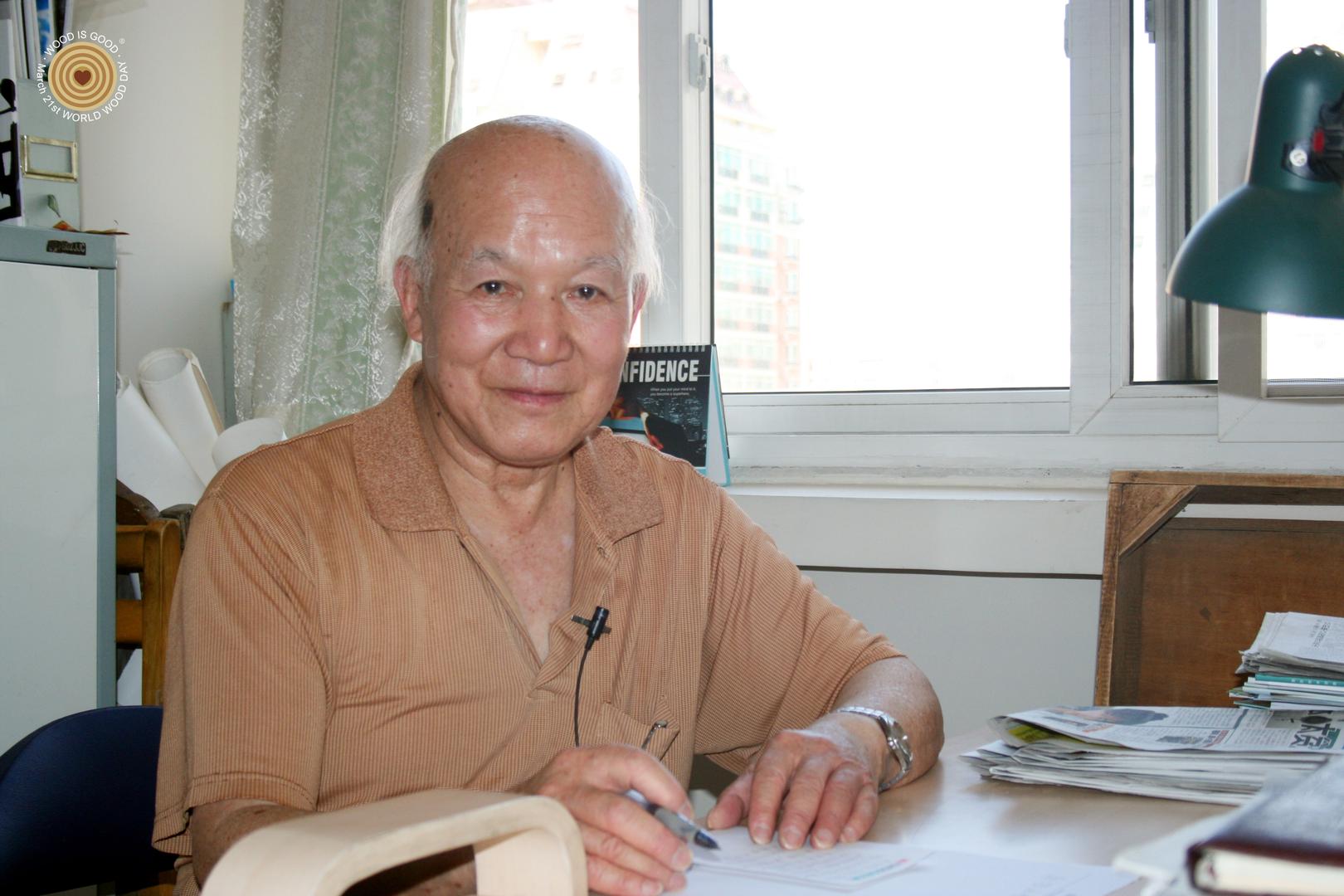

专访地点:北京

专访时间:2009年6月5日

专访记者:金枝(志愿者)、皮宁

专访摄像:许志福、刘敏

嘉宾简介

黄毓彦,男,1926年生于上海。

1947年,毕业于之江大学机械工程系

1947年,在上海中南木业工厂任工程师

1949年,任上海煤建公司木材厂厂长

1951年,任北京新中国木材厂厂长

1952年,任北京市木材厂技术厂长兼总工程师

1972年,任北京市木材工业公司(又名北京市家具公司)总工程师

1991年,退休

成长经历和求学岁月中印象深刻的事

记者:大家好,这里是国际木文化学会的中文网站——木文化网的人物专访栏目,今天我们的访谈嘉宾是木材加工工艺设备领域的专家黄毓彦先生。黄老师您好,感谢您接受我们的采访,首先,请您给我们讲讲您的成长经历和求学岁月,有哪些印象深刻的事情?

黄毓彦:我家里兄弟姊妹挺多的,我母亲是继母,前 面的妈生了大哥、二姐,我最小的妹妹排行十三。我家庭条件本来还可以,孩子们上学没有问题。后来我们遭遇了两次变故,一次是在上海,八一三事变,日本人打 到上海,我们全家人逃去了广州,家里所有东西都没了,这是第一次浩劫。第二次是在1940年,日本人又打去广州,我们家等到战后去看,只剩空壳了。经过两 次浩劫后,我们本来还可以的生活就不太好了,还好我姐在上海,所以我高一以后就又重新回到上海了。本来我在广州的广雅中学,这是广州最好的省立中学。抗战 停止以后,我们逃去广州邻县中山,后来从中山再到上海我姐那去。

高中毕业以后,我就不想念大学了,所以我就念专科,那个专科是没有寒暑假的,它的两年就等于普通学校的三年了,它是MIT校友会的,老师都很好。不幸 的是,战争一来,学校也停了。后来我刚好认识一个经济学家,他说你来我们研究所吧,他知道我数学还可以,让我去搞统计,做了中国第一个股票指数,物价指数 不知道是不是第一个,股票指数是我第一个做的,因为我数学还可以,所以做这个很方便。但是我对经济根本不感兴趣,对工程、机械比较有兴趣,所以后来之江大 学复课,我就去念书了。研究所觉的我工作不错,只要能把工作完成了就可以去读书,所以,我是半工半读4年下来的。我的条件比别人好,因为本来之江大学是在 杭州的,它在上海复课没有校舍,就借一个中学的校舍,他们上课到下午两三点,剩下的时间才让之江大学上课,研究所就让我上午上班,下午去上课,只要能把指 数做出来就行。当时学习还是比较紧张的,课程中经常要画图之类的,总算是把4年度过了。所以我说兴趣还是最重要的,因为我对这个有兴趣,所以苦一点也没关 系,假如我对这个没兴趣,那就不一样了。。

毕业后的工作情况,参与创立北京木材厂的经历。

记者:您当年毕业后第一份工作是什么?因何从上海调入北京工作,又是在怎样的情况下参与创立北京木材厂的?

黄毓彦:我是1947年之江大学机械工程系毕业 的。我原来是学机械工程的。毕业的时候正好上海中南木业公司的工厂正在筹办,他需要技术人员,所以我正好被聘到这个木材厂,去筹办这个木材厂了。从这开始 呢,我就从事木材加工行业了。这个厂从美国Moore一个木材干燥厂进口的一套蒸汽干燥的木材干燥室,这也是当时国内头一套那种人工木材干燥室的设备,厂 建成之后到1949年全国解放,这个厂因为有中国银行的百分之五六十的投资,同时我们这个厂的经理也是个地下党员,所以这个厂就让上海煤建公司接管变成国 营厂了。这个煤建公司当时又请了在上海从事木材行业很有经验一个专家,叫(倪观阁)请他当顾问,这个(倪观阁)经常到我们木材厂来指导、参观,联系工作什 么的。当时五零年底,政务院机关事务管理局的(邓杰)局长要在北京办一个木材加工厂,所以他就找上海大安木材厂的一个总经理叫(董国青),想委托他来筹办 一个在北京的木材厂,(董国青)觉得和倪观阁在国外合作了好几次,比较了解的。所以就把(倪观阁)拉过来一起到北京,(倪观阁)又把我也拉过来,所以这么 来呢,最后国务院机关事务管理局通过华东军政委员会把我借过来,到北京来办这个厂,那个厂当时叫做新中国木材厂。后来五二年初搞三反五反运动,一般生产都 合并了,所以新中国木材厂合并后成了北京市的木材厂,这么一来我就转到北京木材厂来了。当时这个北京木材厂后来就在我们新中国木材厂大红门这个地方,这块 地本来是个砖瓦厂,这个砖瓦厂是个废砖瓦厂,所以我们才把北京木材厂从平地建立起来的。

记者:平地?完全就是基本上从零开始?

黄毓彦:从零开始的,建的时候就完全从废砖瓦窑建 立起来的。你要说这个制材,制材带锯所有的东西,装的都是平皮带,很长的皮带,工人工作皮带越长劲头越大。但是我们觉得,当时五十年代用三角皮带,效率各 方面都比这个要好得多,所以我们很早就把制材动力全部改良成三角皮带了,头拨工人觉得不习惯,说你这个没劲,因为在平皮带越长它的传动效率越高,三角皮带 比较短,结果一使下来的话,大家觉得这个还挺好的。

在北木工作期间印象深刻的事情。

记者:您在北木工作期间有哪些重要的经历和印象深刻的事情?

黄毓彦:我刚来北木的时候,第一个搞的是木材干燥。当时,木材厂只是做木材加工的行业,对木材综合利用没怎么注意。所以,我们当时开始就很注意木材的综合利用,家具制造的木材综合利用率只有百分之三十 五左右,其他都变成坯材、锯木、刨花等废料了。当时,国外已经在大量搞木材综合利用了,所以,我们很早就开始搞刨花板了。国内第一套五千万立方米的刨花板 是我们首先搞起来的。我们都是独立自主搞起来的。看看国外的期刊资料,我们就在实验室做实验搞起来了。但是,当时这个刨花板的质量不是很理想,只是能做成 板子,不算太好。后来,国家林业部觉得木材综合利用还应该再发展下去。当时我们北京木材厂所在的北京市也觉得我们搞起来后,再向全国比较好推广,也支持我 们搞纤维板。

当时,我只去过东北黑龙江友好纤维板厂参观过一次,所以,在没有外国技术专家、没有外国设备,甚至没有外国控制仪表的情况下,我们把年产一万立方米的 全自动生产线全线都搞起来了。当时,搞起来正在试车的时候,外交部礼宾司来我们厂说总理要陪同坦桑尼亚总统尼雷尔参观一个中国的轻工业工厂,打算到我们厂 参观家具的生产。我说我们正好有一个全自动的生产线正好要试车,带过去看了之后,礼宾司认为这个很好,所以就决定隔天周总理陪同尼雷尔总统来参观这条生产 线。

这条生产线从皮带运输机开始,到削片、热磨、精磨、成型、热压、热处理、加色、裁边,全套都是我们搞起来的,在全国都是第一套自主产权的。当时也有从 瑞典进口的一套三万立方米的生产线在友好,我们去看过一次,因为一方面这个厂比较大,另一方面,也只是看看外表。我们只是从国外收集来的资料,根据我们在 实验室做的实验,怎么分解纤维之类的,最后,我都把设备、工艺等全套都搞起来了。

当时我们的产品质量、产量都符合设计的要求。这个瑞典的湿法纤维板要求的热压温度很高,有一百三十多度,如果用蒸汽的话,虽然能达到这个温度,但是到 了板上面的时候会减少,瑞典的这个生产线有个很大的热水器来保证这个温度。所以,在前期还不能完全保证这个纤维板的质量,在后期还有一个工序叫后处理。因 为纤维板基本不用胶,用木材自身的木质素聚合成板,成板之后,需要一个一百三十度左右的高温再处理一下,让纤维板继续塑化,使耐水性和强度都提高,来符合 质量标准。瑞典那个后处理是分时处理的,纤维板热压下来之后就像木材干燥一样,就装上车,一车一车推上后处理室去的。我们觉得这个办法比较费事,我们就采 用了吊挂式的连续处理的后处理室。所以我们纤维板从二楼下来到楼下后处理,就一块一块的挂起来,让处理时的温度都达到一百三十度,这么处理一个小时的话, 这个纤维板就能继续塑化,质量产量都能大大提高。我们这个纤维板都很顺利的,第一次连设备和工艺、产品质量和产量都达标了。林业部的部长、木材工艺师都来 看过,都准备投产了,但是,当时正好遇到文化大革命了,一切都停了下来。

我们当时在六十年代的时候,跟中国煤炭研究院、北林木材界的申宗圻教授三方合作搞了煤炭里面的压缩木煤杆。因为煤矿开采的坑道需要支柱,省得顶板塌 落,需要大量棚架木头。我们当时觉得要是压缩木变成锚杆,就像破布纳鞋底一样,破布用针线穿起来的话,就变成很结实的鞋底了。木材经过压缩之后,强度提高 了,但是一见水还是会膨胀的,这是第一个。第二,木头具有各向异性。它径向的拉力是最好的,所以我们说立木拨千斤嘛,但是木材纵向的拉力很少能用得上。作 为柱子还是可以用,但是作为煤矿里的顶板打的眼,把压缩的锚杆塞进去,上面拉个槽,用三角的楔子楔进去,下面做个铁箍用楔子楔上。这样顶板上面就铆住了。 煤矿的下面水汽是很大的,压缩锚杆进去没几天就膨胀了,顶板就拉住了。最开始在河南焦作煤矿做的实验。当时,他们在巷道做的实验,在三个棚架当中的一个拆 了,看顶板有没有变化,结果没有什么变化。再来就是采用隔一个棚架拆掉,打上锚杆,看看也没事。甚至,后来整个巷道上都用锚杆的,工人休息的时候就找哪个地方有锚杆,哪里就是安全的,在那里休息。所以我们这个压缩锚杆一下都下了一亿多根锚杆,从来没有出现过塌顶的。不但是在焦作,后来在东北的双井、双鹤等很多地方都在推广。最后林业部和煤炭部在焦作来鉴定觉得是个很好的产品。

这个制作压缩锚杆用的是杨木。杨木的边坯锯料可以做纤维板,主材可以压缩之后作压缩锚杆,综合利用了。算来的话,用压缩锚杆的木材比用棚架的木头要省很多。同时,这个不只是焦作和后来的黑龙江那些煤矿在用,还不只一亿多根。可惜呢,又遇见文化大革命了。虽然都通过了两个部的鉴定,我们的工艺也都可以工业化生产了。煤矿的这种产品要求的安全性挺高的,所以,煤炭部还没来得及做完这个安全生产的操作规则,文化大革命就来了。这个主任姓袁,袁主任是全国劳模,煤炭方面的工作主要是他在负责的。还来不及作安全生产方面的规程之前就遇见了文化大革命,袁主任过世了,所以这个工作基本就停滞了。

后来,锚杆也有人在用。等文化大革命结束之后,很多煤矿的人来要我们继续生产。在我们看来,这个煤炭安全生产规范没有弄起来以前,我们要是继续搞下去,会被工人批斗说是用工人的鲜血和生命为自己树碑立传的!如果煤炭部的这个安全生产规范完成之后我们可以生产,但是没有完成之前,我们觉得这个工作没办法做了。这个的确是很可惜了,后来也没有再做了。虽然部里也在问我们,我们一再说没这个胆,国家也给了这个项目的二等奖,确实是很可惜的。

现在的情况不一样了,现在的煤矿都是用液压的支架了。但是在当时五六十年代,煤炭部、林业部共同鉴定的,也觉得这个项目是非常好的。但是,煤炭部的这个工作没有做完,我们当时的各方面的工作都已经做完了,我们能工业化生产了。甚至运到煤矿去的箱子我们都做整箱的发过去,他们还可以发回来,这样就省很多了。这个是很可惜的。在当时的条件下,这个一是木材可以综合利用,二是能省去大量的坑木。我们一亿多根铆钉从来没有冒过顶。这个巷道从来没有塌陷过。因为怕这个顶塌下来,他就用这个棚架支住,用这个锚杆铆住。据他们说这个锚杆不但顶板用,截鼓也很有用,因为这个巷道里有时候会鼓起来的,用这个锚杆铆住,也挺好。但是,后来经过那样的变化之后,这个项目确实是很可惜的。

后来,还做了全国第一个军工产品。当时装甲兵部要求按照苏联的标准,做长的胶合板,最长的要八英尺,两米多,这个登陆艇要八米多,就要接起来。最早是长春胶合板厂做的,但是长春做的这个接头够不上苏联的标准,后来交给光华木材厂做了。光华木材厂做的这个接头压在两端是合格,但是装甲兵要求这个试件不能加载在这个接头的上头。最后在我们北京木材厂做的时候,我们就有几个条件是跟几大厂不一样的,因为我们的加工能力特别强,我们专门为他们做了一套专用的压机,所以,我们的产品很快就可以以苏联的标准合格了,也是全国唯一可以做这个产品的厂。

还有一个就是潜水艇的蓄电池的木隔板。以前的潜水艇就是用柴油发电机发电,再用蓄电池来开动的。根据苏联的要求,这个蓄电池的木隔板是有严格的要求的,以前使用红松做到的。他要求旋切的单板的背面一点裂缝度都没有的,也是找了好几个厂都做不了,最后找到我们。他就是派一个军代表来厂里,我们要开始旋切了,他就一张一张的卷,然后用桐油布包好——当时没有塑料布,然后外面等的有卡车,马上发到北京站。北京到青岛的这个列车没有他的这个单板不能开,它开到那个地方,厂里就有人来接。我也是做这个做了很多,他挑了一些合格的来用。这个潜艇没有电池是根本不能出海的,它这个要求是相当高的。木头要被旋切的话,对这个蒸煮到软硬的程度有要求,各方面调好之后,因为木头比较厚——是1.5或者1.75厚的单板,如果工具调不好,木头这样切,背面就会有细裂缝,一有细裂缝就不合格,就这样严格的要求,我们作为全国唯一的能够解决好这个问题的厂,我们做到了。

我们厂原来的这个技术还是可以的,但是,为了潜艇的这个木隔板,我们在胶合板旋车、蒸煮条件等各方面反复维修调整好之后,才能保证木隔板背板不裂。背板不裂才是合格的木隔板,不是旋成板就算。它这个要求一点裂缝都没有,所以,一个是蒸煮条件要控制得挺好,另一个:旋车、刀子等各方面调整都要合适。军代表来了是一张一张挑的。我们当时觉得,这种产品虽然要求很严,但是也有一个好处,就是效率非常的高。因为它的木材利用率是2%,他如果要1立方米木的板,我们可以领50立方米的木材指标——军工挑得很严,利用率不高。50立方米就可以让北京木材厂超额利润了,关键是因为当时50个立方米的木头指标比什么都值钱,虽然要求很严,但是利润率还是挺高的,所以,厂里很乐意做,只是条件和技术要求挺困难,如果你能解决这就是个好事。

还有一个就是装甲兵的坦克车里头的电池箱,坦克车也有发动机,就有蓄电池。它这个要求也很严的,因为坦克要承受一个炮弹打过来的撞击。我们做过潜艇的木隔板,所以,我们就用那个不合格的木隔板压成蓄电池里一个非常特殊的一个盖。他们要求利用率是10%。我们再用这个向国家要木材指标。他这个利润非常的高,所以,当时厂里头就觉得能做这个项目是最好的。

八零年的时候,我跟林业部部长随中国林业考察团到美国去,到华盛顿参观了威豪木业公司,参观了它的研究院、纤维板厂等。所以,我也认识了他们几个工程师。到八二年的时候,有两三个工程师到我们这来参观过北京木材厂。我陪他们去看了纤维板厂纤维板生产线,他们评价说,你这个生产线的产品产量、质量都没有问题,设备也都没问题,你的控制仪表的确不及我们。但是,他觉得奇怪的是:在你们中国,搞这么一条生产线的人这么缺乏,为什么不让像你这样的人搞下去呢?还让你先劳动,他说他不理解。

另外,这个纤维板的后处理,我们觉得比瑞典等其他国家都先进,因为我们是连续的。我们一般在厂房里都放两条生产线。以前,一条是硬质纤维板,一条是软质纤维板,软质纤维板可以做绝缘用的,但是后来,因为软质纤维板不防火,一着火就容易引起火灾来,所以软质纤维板就淘汰掉了。原来我们也照友好那样的生产线,就留好位置,后来厂里决定把这条生产线也搞起来。当时我调到木材工业公司去了,他们在那里搞的。我觉得挺奇怪的就是:前头的东西也没怎么变,最后我认为比国外还先进的后处理他们把它变成刨花板单板干燥机的办法搞了后处理,或许是他们认为还有更先进的吧。但是后处理主要是完成技术塑化的任务,所以它要求温度起码要达到130度,刨花板单板干燥机的办法很难达到这个温度的。这个设备搞起来之后,温度达不到这个要求,完不成塑化过程,同时加上运输工程还有其他的故障。结果这套东西等于都成了废物了。一来,产量没有原来设计的那么多了,原来的生产线等于煮一锅粥,前面煮百分之七十,后头煮百分之三十,这么做的。在后头塑化没有了,前头的产量就没那么大了,产量低了,设备也搁起来了。所以,我们觉得:对技术上,不能你心想怎么办就怎么办,结果事实就摆在那儿,就是它好也好,不好也好,都是根据客观的要求来,不根据客观要求的话,就会走弯路。

我们这套设备虽然没有外国专家、没有外国设备,我们头一次做,也能做成。当然这里面也有各方面的条件,但总的说来,我们工艺的设计和设备的设计还是应该根据纤维板本身的工艺要求条件来走,我们的东西就能比较顺利的完成。假使不是那样的话,而是根据人的意志,厂里说这个不行你就不那样做,我觉得是不一定能够成的。

12,909

12,909